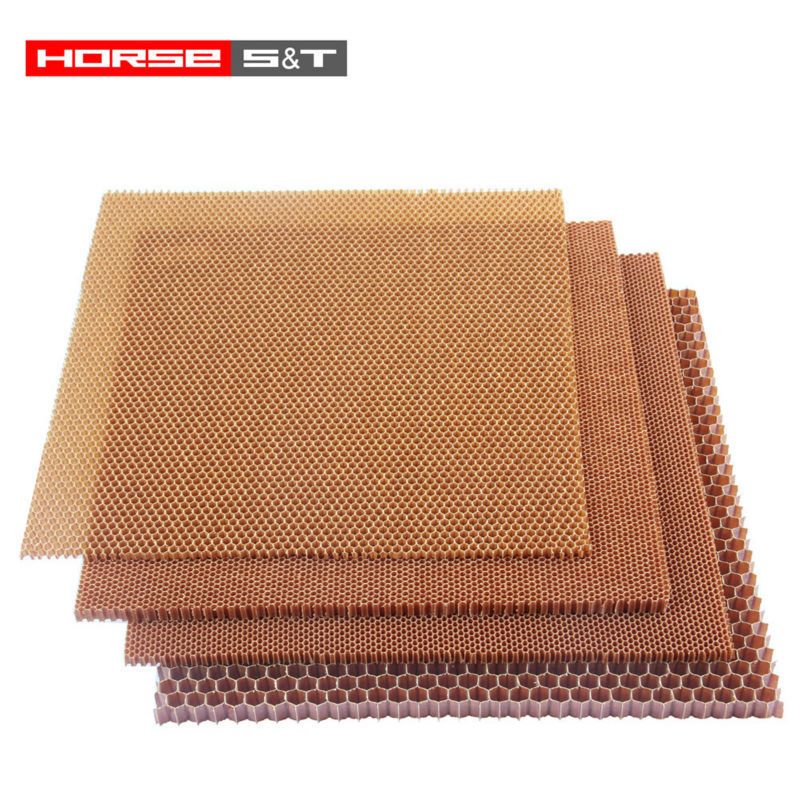

芳纶蜂窝是采用聚间苯二甲酰间苯二胺纤维纸制成的仿生型蜂窝芯材,具有比强度、比刚度高,突出的耐腐蚀性和自熄性,优良的耐环境性和绝缘性,独特的回弹性和吸震性,良好的透电磁波性和高温稳定性,优异的工艺性和外场修复性等众多优良特性。

芳纶蜂窝是高端装备轻量化的重要材料,大量应用于飞机、舰船、高速列车等领域,如在波音787结构件上芳纶蜂窝用量达机体结构重量的25%,且所有的内饰件均应用了芳纶纸蜂窝;在空客A380上的地板等部位也采用芳纶纸蜂窝。

蜂窝块制造中的问题及先进制造理念

芳纶纸蜂窝的制造技术决定了蜂窝的品质。市场上品质良莠不齐,产品中普遍存在的问题是:质量不稳定:固化度不一致、蜂窝芯材变形大、格型不规整、产品密度偏差大;生产效率低以及产品合格率低,成本偏高;生产工序中树脂和溶剂的流失影响职业卫生,造成对环境的污染。不符合现代工业产品的生产要求。

针对上述问题,提出蜂窝孔格单元制造的先进理念,采用了数字化制造技术对制造过程各工序进行全物理场控制,采用先进的尾气焚烧技术,将各设备的尾气收集,集中焚烧排放,达到环保要求。

为了提高材料的利用率和设备的产能,蜂窝块设计采用2620mm长×1350mm宽×914mm高。

1. 蜂窝孔格单元制造的先进理念

在蜂窝孔定型、浸胶、净化、烘干及固化工序中,一般的工艺方法的对象是整个蜂窝块,而对它的内涵未做深入研究,带来了诸多的问题。与传统的方法不同,应采用以蜂窝孔格为单元成形工艺原理,确保蜂窝孔格所需的工艺条件,使各个蜂窝孔格在各工序中享有同等的物理环境。

在做好蜂窝块与上述工序流动模型的接口,将蜂窝块两端头接入空气和液体循环系统中,让循环介质流过每一个蜂窝孔格,以确保各蜂窝孔格浸渍、净化、受热的均匀一致性,确保上述各道工序加工的一致性。为解决固化度一致性、密度均匀性、孔格规整性及减少蜂窝块的变形奠定理论基础。

2. 全物理场表征与控制先进技术

根据以蜂窝孔格为单元的制造理念,对工艺过程中蜂窝块经过的空间区域的物理场(粘度场、风场、温度场、张力场等)进行表征与控制。

(1)粘度场

通过循环系统对树脂的粘度均匀化处理,采用在线粘度、液面监测,实现对胶液粘度及液面控制,确保涂胶或蜂窝浸渍工艺过程中树脂的粘度及胶槽液面稳定,保证每个蜂窝孔格浸渍或转印的每根胶条的胶液粘度一致。

(2)风场

在蜂窝的净化、定型、烘干、固化中都涉及到以气流为载体的风场,风场的均匀性直接影响成形工艺中所涉及的溶剂挥发、加热和冷却的效果,需重点解决蜂窝如何接入风场的方法以及风场风速的均匀性及稳定性的控制技术,满足了净化、定型、烘干、固化过程中每个蜂窝孔格工艺环境一致的要求。

(3)温度场

在作为载体的风场的循环风流经各个蜂窝孔格的风量得到控制的基础上,对冷风和热风匹配及混合方法进行了充分研究,使进入每个蜂窝孔格的气流温度一致,解决升温和降温过程中间温度过冲的问题,使升温或降温工艺温度曲线达到光顺,确保蜂窝孔格成形工艺过程中固化度的一致性,满足了各道工序中蜂窝孔格及蜂窝块的形状规整性要求。

(4)张力场

蜂窝纸在涂胶过程中运行的张力将影响纸张的开卷、胶条和节距的尺寸、纸张变形、运行速度及收卷质量,对蜂窝孔格的形状及生产效率具有重大影响。对于大型的涂胶机影响更为显著,因此张力场的均匀性是涂胶工艺中的重大关键技术之一。在工艺过程中对各区域的张力进行规划设计,对速度、张力、卷径等参数实现精确控制,使运行过程中放卷张力、进料牵引张力、出料牵引张力和收卷张力均匀性达到稳定要求。

(5)蜂窝孔格拉伸变形抗力

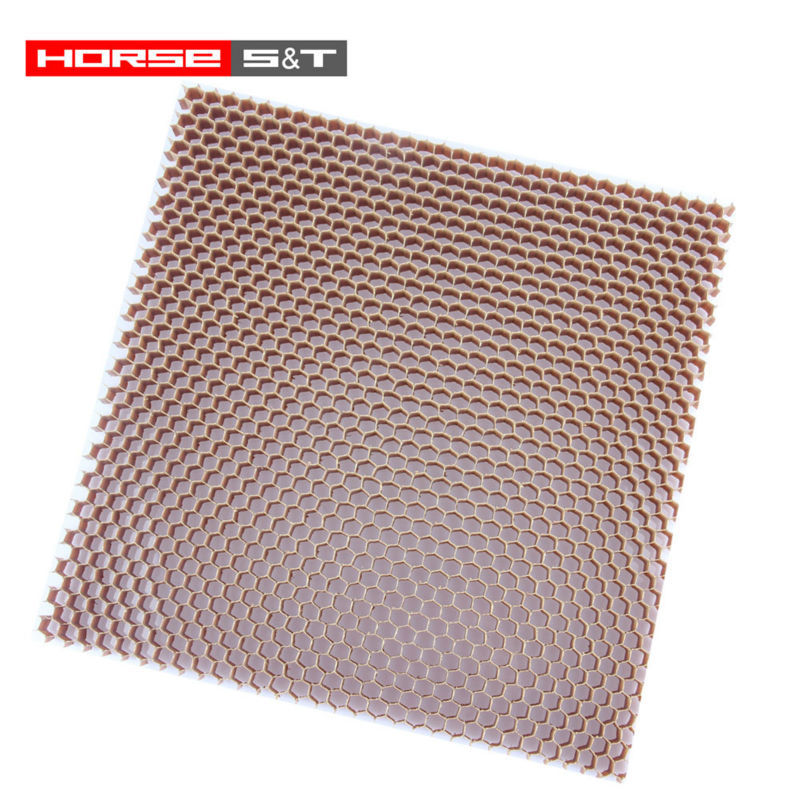

采用拉伸过程中蜂窝块端头应力均匀化处理、蜂窝块层间应力均匀化处理及蜂窝孔格变形与拉伸力协调性的处理方法及相应的工艺措施,实现对拉伸过程中蜂窝孔格变形抗力的控制,使每个蜂窝孔格在拉伸成形过程中受力均匀,格形尺寸精确,制造的蜂窝块(2620mm长×1350mm宽×914mm高)外形六方体规整。

3. 采用数字化先进技术

在建立蜂窝孔格为制造单元的理念和对蜂窝制造过程中的粘度场、风场、温度场、张力场及蜂蜂窝块拉伸変形抗力等物理场进行研究的基础上,釆用数字化先进技术对生产线的蜂窝涂胶、叠合、叠层板固化、蜂窝块拉伸、定型、浸胶、净化、烘干、固化、片切、成品除尘、称重及测厚等工艺参数进行表征、优化及控制,实现高效、精确自动控制,大幅提高产品的性能和生产效率,避免人工干扰,保证了质量的稳定性。其中蜂窝自动叠合系统、蜂窝浸胶及净化系统更具有创新性。

(1)蜂窝自动叠合系统

蜂窝自动叠合设备(其原理如图所示)采用数字化技术,实现已涂胶芳纶纸的张力控制、送进、切割、光学识别、叠合定位等全过程的工艺参数设置、显示、记录和自动控制。

(2)蜂窝浸胶及净化系统

蜂窝自动浸胶设备采用数字化技术,实现蜂窝块各工位间自动传送、浸胶树脂粘度均匀性、上胶量及上胶均匀性、净化气流均匀性等全过程的工艺参数设置、显示、记录和自动控制。

4. 首次在国内蜂窝生产线上采用先进的尾气焚烧技术

在涂胶机各段烘箱、烘干烘箱、固化烘箱、浸胶、净化系统中设计尾气排放接口,与焚烧系统的输送管道连接;确保各设备尾气排放互不干扰,对输送管道的排放接口应作设计;控制系统对各工序产生的挥发进行实时检测与自动排放。

对浸胶间进行风场仿真设计,根据设备的布局,设计送风和排风系统,使各区域的气体均能流动,全场无死角,对风场的风向与风速全方位监控,在关键点设尾气自动报警装罝,保证浸胶间生产安全。

焚烧系统组成:尾气收集系统、燃烧系统、储能系统、吹扫系统及排放系统,全过程自动控制,其功能满足对各设备排放的尾气全部焚烧处理,焚烧后的气体排放达到国家标准要求,并对剩余的热能进行综合利用。通过上述尾气焚烧技术设计,大幅改善操作环境和对周边环境的大气污染,实现绿色制造。

技术的实现与验证

集成上述关键技术,自主研发蜂窝专用的涂胶机、自动叠合机、拉伸机、定型烘箱、浸胶系统、净化系统、烘干固化烘箱、立式带锯、测厚测重等设备,建成具有国际先进水平的大高度蜂窝生产线(产能达到5000立方米)。

1. 涂胶胶条质量及收卷控制技术验证

对采用上述技术自动涂胶的胶条进行测试试验,测试不同位置胶条的宽度、节距。胶条宽度分散性1.24%,节距的平均值与理论值误差为0.10%,分散性为0.40%,表明胶条质量稳定,高精度蜂窝格型品质优良,涂胶工艺技术达到国际先进水平。

2.自动叠合技术验证

自主开发自动识别与定位控制技术,研制的国内首台蜂窝叠层板自动叠合设备,叠合精度可达±0.10mm,叠合的蜂窝块孔格尺寸离散系数降低至0.69%,优于传统叠合方法的4.6%,节省人工,叠合效率提升5倍以上。

3.浸胶均匀性控制技术验证

采用自行开发的在线粘度监控、温度及液面监控技术,及建立的树脂溶液均匀性控制系统,确保胶槽液面稳定,树脂的浓度精度控制达到0.1%。建立了浸胶工艺参数与单次上胶量关系模型、树脂均匀流动模型,优化浸胶工艺参数,蜂窝产品密度均匀性达到±6%,高于波音及空客公司±10%的要求。

4.蜂窝性能

大尺寸蜂窝芯材物理性能、力学性能、阻燃性能技术验证测试结果表明:批次生产的蜂窝尺寸稳定,密度均匀,力学性能、抗阻燃性能完全能够达到波音材料标准BMS8-124AD的指标要求。

新一代芳纶纸蜂窝自动化生产线自动化程度高,产品制造技术先进,具有自主知识产权,技术水平达到国际先进水平,在产品均匀性控制方面处于国际领水平。批产的蜂窝孔格规整,蜂窝薄片密度均匀,性能稳定,已经应用于国内多个航空航天型号;产品符合国外飞机制造公司标准要求,已通过国外航空公司的认证,打开了国际市场。

最新产品

同类文章排行

- 中国十大碳纤维布厂家

- 惊世一锤砸响中国桥梁建设卓越品质

- 去迪士尼,光有钱可不行!上海disney攻略大全

- 在建沪通长江大桥超震撼视频,真正的高大上!

- 重磅!住建部发布资质改革方案通知,这些施工企业和人群将受益

最新资讯文章

您的浏览历史